«Фронтстеп» и «Связьстройдеталь» представили систему производственного планирования по «узким местам»

Компания «Фронтстеп» и «Связьстройдеталь» представили систему производственного планирования по «узким местам». Детализированный и достоверный производственный учет позволил предприятию реализовать управление по принципам «Бережливого производства» (Lean Production) и «узким местам», сообщили CNews во «Фронтстеп».

«Связьстройдеталь» — игрок российского рынка по разработке и производству различных монтажных изделий для нужд связи, а также строительству и оснащению линейных и стационарных сооружений связи. Руководство компании считает приоритетной задачей бизнеса удовлетворение потребностей заказчиков — соблюдение сроков производства и их сокращение, наращивание ассортимента и гибкость при приеме заказов на уникальное исполнение.

Процесс создания системы управления начался 10 лет назад с внедрения силами проектных команд «Связьстройдеталь» и «Фронтстеп» системы ERP Infor SyteLine (новое название Infor CloudSuite Industrial) со встроенным модулем синхронного планирования APS (Advanced Planning & Scheduling). «С самого начала проекта в систему управления производством было заложено использование метода “управления по узкому месту” и APS, система развивалась поступательно и к настоящему времени реализована безукоризненно», — отметили во «Фронтстеп».

Особенности производства завода состоят в наличии разнообразных технологических процессов (окраска, гальваника, металлообработка, сварка, сборка, бетонное производство, и т.д.) при многоуровневой структуре изделий и большом объеме номенклатуры (в том числе альтернативных вариантов исполнения). Производственные мощности цехов загружены сменными заданиями с комбинированием серийного и позаказного производства, часть заказов комплектуется из покупных товаров (без производства), существенную роль играет сезонность спроса.

10 лет назад, перед началом проекта комплексной автоматизации, были четко сформулированы недостатки сложившейся в тот момент на предприятии системы планирования: организационные — «слабая» централизация управления производством (последовательность запуска и сроков выполнения производственных заказов определялись самим производством), результаты планирования носили рекомендательный характер и не были обязательны к исполнению; функциональные — планирование изделий верхнего уровня к изготовлению без учета загрузки ресурсов (рабочих и оборудования) — сроки определялись производством самостоятельно, а также использование MRP II для расчета потребностей в закупке ТМЦ; информационные (НСИ) — «плоская» структура изделия (структура изделия, не отображающая реальный процесс изготовления), отсутствие временных норм изготовления изделий, наличие двух несвязанных друг с другом справочников технолога и нормировщика, отсутствие информации по оборудованию, неактуальные данные в системе (в базовом справочнике соответствия изделия-материалы, и так далее).

В результате создания интегрированной системы управления, компонентами которой стали ERP-система Infor SyteLine APS, система собственной разработки «Фронтстеп» для сбора оперативных данных в производстве ЦУП:DC и «1С:Бухгалтерия», автоматизирована работа следующих служб: коммерческая — управление продажами и сбыт; инженерная — технологическая подготовка производства; планово-экономическая (ПЭО) — управление прямой производственной себестоимостью; материально-техническая (МТС) — управление закупками и запасами; ПДО — планирование основного производства и снабжения; производственная — учет хода основного производства; бухгалтерия.

По отзыву «Связьстройдетали», в производстве произошли качественные изменения процедур утверждения плановых заказов (так называемая «вытягивающая система»); стали использоваться прогнозы в планировании; используется ввод данных о выполнении производственных заданий с применением системы штрих-кодирования ЦУП:DC непосредственно в цехах через терминалы. В целом достигнутый к настоящему моменту уровень автоматизации позволил производственной и ИТ-службам реализовать управление загрузкой ресурсов, являющихся «узкими местами».

Управление «узкими местами» является важным инструментарием оптимизации предприятия, поскольку именно их производительность определяет пропускную способность производства, подчеркнули во «Фронтстеп». Обычно 20% ресурсов являются «узкими местами», вызывающими 80% проблем со сроками выполнения заказов — от невыполнения сменно-суточных заданий в установленные сроки и в заданных объемах до срыва поставок продукции по заказам клиента, и т.п.

Управленческие действия, предпринимаемые «Связьстройдеталью» в отношении «узких мест» по результатам APS-планирования, включают анализ загрузки ресурсов и принятие решений о присвоении им статуса «узкое место», то есть ввод ограничений производственной мощности для автоматического планирования загрузки данного ресурса. Если группа ресурсов — «узкое место», принимаются следующие решения: увеличение сменности работы на время увеличения количества заказов; увеличение численности группы ресурсов (бригады); размещение изготовления детали на другом участке по альтернативной технологии (формирование заказа на производство на альтернативную деталь); передача изготовления детали на субподряд (в крайнем случае, редко). В плановом порядке ресурсная модель предприятия анализируется и пересматривается (при необходимости) трижды в год — в связи с сезонностью производства, а также в случае ввода нового оборудования или разработки (пересмотра) новых технологических процессов.

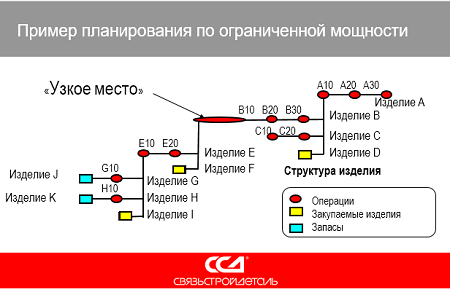

Комплексное управление всеми видами производственных ресурсов осуществляется по следующим принципам: планирование каждого ресурса и/или группы ресурсов, которые не являются «узким местом», производится по неограниченной мощности; «узкие места» настраиваются как группы ресурсов с ограничением по мощности при планировании.

Для учета ограничений по пропускной способности, технологические операции, производимые в цепочке выполнения всего заказа, моделируются (как минимум) в виде трех отдельных операций: первая — «метаоперация», включающая в себя операции, начиная с первой и до операции на «узком месте»; вторая — «реальная» технологическая операция, выполняемая на «узком месте», учитывается ограниченная пропускная способность «узкого места»; третья — «метаоперация», от «узкого места» до последней операции в цепочке выполнения заказа.

«В результате постоянного итерационного развития системы управления и применения комплекса мер по оптимизации бизнес-процессов в производстве и на предприятии в целом, нам удалось: выявить и задействовать резервы снижения производственных издержек; наладить оперативный сбор информации по производственным подразделениям; отслеживать производственную себестоимость. Детализированный и достоверный производственный учет позволил предприятию реализовать управление по принципам “Бережливого производства” (Lean Production) и “узким местам”, — рассказал Владимир Романов, заместитель генерального директора по информационной поддержке бизнеса «Связьстройдетали». — За счет оптимизационного и синхронного планирования ERP-система дала возможность обеспечить выполнение заказов клиентов “точно вовремя”, а также идентифицировать неликвидные запасы готовой продукции, материалов и деталей незавершенного производства (НЗП) и управлять ими».

Генеральный директор «Фронтстеп СНГ» (Frontstep CIS) Владимир Мусин со своей стороны заявил: «Компания “Связьстройдеталь” является для нас партнером с большой буквы — мы тесно взаимодействуем с сотрудниками и взаимно обогащаемся знаниями и идеями. Считаю уровень компетенций ИТ, инженерных и управленческих кадров высочайшим, подтверждением тому служит постоянный интерес коллег из других отраслей к достижениям компании».

Поделиться

Поделиться